Ağır yük, hərəkət edən hissələrin qeyri-adekvat yağlanması və pres əyləc əymə maşınının mürəkkəb iş mühiti səbəbindən hərəkət edən hissələrin aşınmasına və ya gərginləşməsinə səbəb olmaq çox asandır. Bu məqalədə hidravlik pres bükmə maşınlarının ümumi mexaniki nasazlıqları və təmiri təhlil ediləcək:

Səhv 1. Sürət dəyişdirmə nöqtəsi üçün uzun fasilə müddəti

1-1. Silindirin yuxarı boşluğu havada sorulur və təzyiq uzun müddətdir (özünü dolduran boru kəməri sızır).

1-2. Doldurma klapanının və ya özünü dolduran boru kəmərinin axın sürəti kiçikdir və ya sürüşmə sürəti çox sürətlidir, bu da iynənin sorulmasına səbəb olur.

1-3. Doldurma klapan tamamilə bağlanmır və yuxarı boşluqda təzyiq yavaşlayır.

1-4. Yavaşlatıcı klapana enerji verildikdən sonra doldurma klapanını bağlayın və yuxarı boşluq yağı çəkə bilməz.

1-5. Mütənasib klapanın yanlış mövqeyi fərqli açılışlara və sinxronizasiyanın pozulmasına səbəb olur.

1-6. Testin dayanıb-dayanmadığını görmək üçün sürətli enmə sürətini azaldın.

1-7. Sürətli aşağı təzyiqin ölçüsü doldurma klapanının bağlanmasına təsir göstərir və sürətli aşağı təzyiq aradan qaldırılır.

1-8. İşin irəliləməsindən əvvəl gecikmə mərhələsində təzyiq parametrlərini tənzimləyin.

1-9. Doldurma klapanının idarəetmə xəttinin söndürmə çuxuru çox kiçikdir və təzyiq fərqi yaradır.

1-10. CNC sistem parametrləri (yavaşlamadan əvvəl gecikmə).

1-11. CNC sistem parametrləri (qazanc parametri daha yavaş sürətlə azalır).

1-12. Yanacaq çəninin yağ səviyyəsinin çox aşağı olub-olmadığını, doldurma portunun su altında qalmadığını və sürətli ötürmə zamanı silindrin yuxarı boşluğunun maye ilə dolu olub-olmadığını yoxlayın və bu, qeyri-kafi doldurulmaya səbəb olur. Yuxarıdakı səbəblərə görə, doldurma çuxurunun tamamilə su altında qalması üçün çəndəki yağı doldurma portundan 5 mm-dən yuxarıya əlavə edin.

1-13. Doldurma klapanının tam açılıb-açılmadığını yoxlayın. Əgər bu, yağın çirklənməsi ilə əlaqədardırsa, doldurma klapanının klapan nüvəsi çevik deyil və tıxanıb, qeyri-kafi doldurulmağa səbəb olur. Doldurma klapanını təmizləmək və makaranı çevik etmək üçün onu yenidən quraşdırmaq lazımdır.

1-14. Sürətli irəli sürətin çox sürətli olub-olmadığını yoxlayın və bu, kifayət qədər doldurulmamağa səbəb olur. Yuxarıda göstərilən səbəblərə görə, sürətli irəliləmə sürəti sistem parametrlərini dəyişdirməklə azaldıla bilər.

Səhv 2. Sürgü işləyərkən, aşağı istiqamət şaquli və anormal səs-küy deyil.

Bu cür nasazlıq bələdçi relsinin uzun müddət istifadə edilməsi, bələdçi relsin anormal yağlanması və aşınma səbəbindən boşluqların artması ilə əlaqədardır. Bələdçi relsinin təzyiq plitəsinin aşınma dərəcəsini yoxlamaq və tələb olunan boşluğa cavab vermək üçün onu yenidən tənzimləmək lazımdır. Aşınma dərəcəsinə görə bələdçi relsinin presləmə lövhəsinin dəyişdirilib-dəyişdirilməyəcəyini müəyyənləşdirin. Gərginlik şiddətlidirsə, dəyişdirilməlidir.

2.1. Orijinal təzyiq lövhəsi plastiklə yapışdırılır. Yapışdırılmış plastikin sərtliyinə və bələdçi relsinin yapışdırılma səthinə diqqət yetirin. Qırdıqdan sonra yapışdırılan səthin 85%-dən yuxarı olduğundan əmin olun və ziqzaq sürtkü yağı çənini açın.

2.2. Orijinal presləmə boşqabının içərisində metal bir tıxac var. Bir qalay bürünc plitə və ya çevik dəmir seçmək üçün birləşdirmə səthi bir öğütücü ilə işlənir, birləşdirici bolt yapışdırıcı səthdən daha aşağıdır və ziqzaq sürtkü yağı yivi açılır.

Xəta 3. Arxa ölçünün ölçüsü hər iki ucunda uyğunsuzdur

Hər iki ucundakı xəta kiçikdir, 2 mm daxilində. X1/X2 mexaniki ötürücü konstruksiyasında heç bir nasazlığın olmadığını yoxlayın. Səhv barmağı tənzimləməklə aradan qaldırıla bilər. Mexanik ötürmə strukturunda heç bir nasazlıq yoxdursa (məsələn, rulmanlar, top vintləri, xətti relslər, ötürücü təkərlər, ötürücü kəmərlər və s.), nasazlığı aradan qaldırın. Paralellik tolerantlığı daxilində yenidən tənzimləyin və sinxron ötürmə cihazını yenidən quraşdırın.

Xəta 4. Arxa dişli şaftının hər iki ucunda hərəkət yoxdur

Arxa şaftın ötürülməsinin uğursuzluğunun səbəbi ötürmə şaftının zamanlama kəmərinin təkərindən, açar çubuğundan ayrılması və ya vaxt kəmərinin sürüşməsi ola bilər. Stoper şaftının sürücüsü və servo motor nasazdır və yuxarı kompüter idarəetmə sistemi nasazdır. Bu cür uğursuzluqlar uğursuzluğun səbəbini yoxlamaq və təsdiqləmək, uğursuz komponentləri təmir etmək və ya dəyişdirmək və nasazlığı aradan qaldırmaq lazımdır.

Nasazlıq 5. Yağ nasosunun həddindən artıq səs-küyü (çox sürətli qızma), yağ nasosunun zədələnməsi

5-1. Yağ nasosunun emiş xətti sızır və ya yağ çəninin maye səviyyəsi çox aşağıdır və bu, yağ nasosunun boşalmasına səbəb olur.

5-2. Yağın temperaturu çox aşağıdır və yağın özlülüyü çox yüksəkdir, nəticədə yağın udulma müqaviməti yüksəkdir.

5-3. Sorma portunun yağ filtri tıxanıb və yağ çirklidir.

5-4. Pompa hər hansı bir döyülmə ilə zədələnir (nasos quraşdırıldıqda zədələnir).

5-5. Həddindən artıq eksenel sıxma, motor şaftı və yağ pompası mili kimi mufta quraşdırılması problemləri konsentrik deyil.

5-6. Nasos quraşdırıldıqdan sonra o, uzun müddət tərsinə çevrilir və ya sınaq maşını zamanı yanacaq doldurmur.

5-7. Çıxış yüksək təzyiqli yağ filtri bloklanıb və ya axın sürəti standarta uyğun deyil.

5-8. Yağ nasosu sorur (yağ var, amma yağ nasosunun emiş portunda hava var).

5-9. Əgər o, dalgıç nasosdursa, yağ qaytarma portu xəttinin hündürlüyü çox aşağı təyin oluna bilər.

5-10. Əgər bu, HOEBIGER yağ nasosudursa, o, söndürülə bilər.

5-11. Yağın temperaturu çox yüksəkdir, bu da özlülüyün azalmasına səbəb olur (60°C daxilində).

5-12. Hidravlik yağın tərkibində yüksək təzyiqli filtr elementinin tıxanmasına və zədələnməsinə səbəb olan su var.

Xəta 6. Kaydırıcının hərəkətini yavaşlatmayın

6-1. Elektromaqnit mütənasib istiqamət klapanının elektrik siqnalı olub-olmaması və ya makaranın hər hansı bir hərəkəti və ya ilişib qalması.

6-2. Sistem təzyiq qura bilmir.

6-3. Doldurma klapan ilişib və ya doldurma klapanının möhürləyici halqası sızır.

6-4. Yavaş klapanın elektrik siqnalı olub-olmaması və ya ilişib qalması.

6-5. Arxa təzyiq çox yüksəkdir və ya yavaşlatır təzyiq çox aşağıdır.

Xəta 7. Sürgü yavaş hərəkət etdikdə titrəyir, yellənir və səs-küy yaradır

7-1. Silindrdən boşaldılan təzyiq yağında hava qabarcıqları var.

7-2. Sürüşmə relsinin sürtünmə qüvvəsi, sürtkü yağı olub-olmamasından asılı olmayaraq çox böyükdür.

7-3. Bələdçi lövhənin uyğun səthi arasındakı boşluq böyükdür və ya yuxarı və aşağı qeyri-bərabərdir.

7-4. Raf və iş dəzgahının səviyyəsi düzgün tənzimlənməyib.

7-5. Balans klapanı bloklanıb.

7-6. Sürətli klapanın enerjili olub-olmadığını və açıldığını yoxlayın.

7-7. Rəqəmsal idarəetmə sisteminin parametri (qazancı) və ya iş axını sürəti parametri çox böyükdür.

7-8. Arxa təzyiq klapan boşdur və hər iki tərəfdən müqavimət fərqlidir.

7-9. Solenoid proporsional klapan bobininin qərəzli olub-olmaması və mütənasib klapanın neytral mövqe siqnalının düzgün olub-olmaması.

7-10. Mütənasib servo klapanın siqnalının pozulmamasından asılı olmayaraq, yoxlama metodu yuxarıdakı kimidir.

7-11. Piston çubuğu yağ silindrinin möhürləmə halqası ilə möhkəm bağlanır və müqavimət böyükdür (PTFE sərt sızdırmazlıq halqası testini dəyişdirin).

7-12. Barmaqlıq xətkeşin üzərindəki sferik yuyucu quraşdırılmayıb, sürüşən oturacaq rəvan hərəkət etmir, barmaqlıqlı xətkeşin rabitə xəttində problem var.

7-13. Təzyiq əyrisi səhvdir, iş zamanı təzyiq kifayət deyil.

7-14. Doldurma klapanının təzyiq sızdırmazlığı O-halqası az miqdarda sızma yaradır.

Səhv 8. Yavaşladıqda böyük sinxronizasiya sapması

8-1. Sinxron aşkarlama sisteminin nasazlığı (qrad şkalası).

8-2. Mütənasib istiqamətli klapan.

8-3. Sürətli aşağı klapanın sızması.

8-4. Hər iki tərəfdə arxa təzyiqdə böyük boşluq.

8-5. Yağın temperaturu çox aşağıdır.

8-6. Silindrlərin yuxarı və aşağı kameralarında olan yağ kəməri.

8-7. CNC sistem parametrləri.

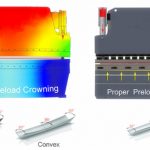

Xəta 9. Bükülmə bucağı xətası

9-1. Kompensasiya silindrinin kompensasiya əyilməsinin böyük olub-olmadığını və sıfır mövqeyini tamamilə bərpa etmək mümkün olmadığını yoxlayın.

9-2. Sürətli sıxacın boş olub olmadığını yoxlayın.

9-3. Hər əyilmənin alt ölü nöqtəsində dəyişiklik olub olmadığını yoxlayın.

9-4. Yay formalı boşqabın düzgün quraşdırılıb-qurulmadığını və vida çuxurunun ölü olub olmadığını yoxlayın.

9-5. Vərəqin özündə dəyişikliklər (qalınlıq, material, gərginlik).

9-6. Izgara hökmdarı boşdur?

9-7. Qeyri-dəqiq yerləşdirmə dəqiqliyi: Mütənasib klapanın sıfır ofset dəyəri uyğundurmu? Yerləşdirmə alt ölü mərkəzə çata bilmir, bu da geri qayıtmağı qeyri-mümkün edir.

Xəta 10. Hidravlik xətlərdə yağ sızması və ya boruların partlaması

10-1. Neft borusunun quraşdırılmasının tələblərə cavab verib-vermədiyini yoxlayın (uzadılmış uzunluq, boru diametri, divar qalınlığı, yüksük, qayka çox sıx, çox boş, əyilmə radiusu və s.).

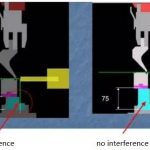

10-2. Borunun təsir və ya vibrasiya olub-olmamasından.

10-3. Boru kəmərinin digərinə müdaxilə edib-etmədiyini yoxlayın.

10-4. Boru kəməri boru sıxacları ilə sabitlənmir.

Xəta 11. Hidravlik sistemin quraşdırılması və təmiri zamanı ehtiyat tədbirləri

11-1. Boya ilə möhürlənmiş klapanlar, tənzimlənməsi bir yana, öz-özünə sökülməməlidir.

11-2. Vana təmizləndikdən sonra normal işləyir, yeni yağla əvəz edilməli və dərhal yağ çəni təmizlənməlidir.

11-3. Quraşdırma zamanı neft nasosu heç bir zərbə və ya zərbəyə məruz qalmamalı və sınaqdan əvvəl neft nasosu yanacaqla doldurulmalıdır.

11-4. Hər bir klapan quraşdırarkən, yalnız onun klapan gövdəsini daşımaq olar və heç bir solenoid klapan toxunmamalıdır.