Paslanmayan poladdan lavabonun istehsal prosesini qısaca təqdim edin. Paslanmayan poladdan lavabo istehsalı ümumiyyətlə xammalın seçimini, istehsal proseslərini, səthin təmizlənməsini və s. daxildir. Ümumiyyətlə, bu üç addım tələb olunur, bunlardan xammalın seçilməsi, istehsal və emal prosesləri ən mühümdür.

Xammalın seçilməsi

Hal-hazırda, yerli paslanmayan poladdan lavabo istehsalçıları tərəfindən geniş istifadə olunan paslanmayan polad materiallar, lavabo istehsalı üçün ən uyğun olan 0,8-1,0 mm qalınlığında paslanmayan polad lövhələrdir. Plitə çox nazikdirsə, bu, lavabonun xidmət müddətinə və gücünə təsir edəcəkdir. Plitə çox qalındırsa, yuyulmuş süfrəni zədələmək asandır.

İstehsalat prosesi

Paslanmayan poladdan lavabo hövzələri üçün iki əsas müalicə prosesi var: qaynaq və birdəfəlik formalaşdırma.

1. Qaynaq üsulu

Qaynaq üsulu, yivin səthini və yiv gövdəsini ayrı-ayrılıqda yumruqlamaq və sonra ikisini qaynaqla birləşdirmək və qaynağın səthini doldurmaq və cilalamaqdır. Ümumiyyətlə, ön görünüşdə heç bir qaynaq izi yoxdur. Bu istehsal və emal üsulu prosesdə sadədir və kiçik punch press avadanlığı və sadə qəliblər vasitəsilə əldə edilə bilər. Ümumiyyətlə, 0,5-0,7 mm paslanmayan polad plitələr istifadə olunur. Bu emal üsulu istehsal prosesi zamanı daha az itkiyə malikdir və maya dəyəri nisbətən aşağıdır. Buna görə də, bu üsulla istehsal olunan paslanmayan poladdan olan lavabonun qiyməti nisbətən aşağıdır. İndi adi istehsalçının məhsulu olduğu müddətcə, qaynaq prosesi ədədi nəzarət dalğa müqavimət qaynağı ilə qaynaqlanır və keyfiyyət keçilir. İki yol var:

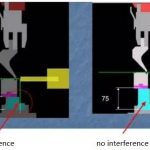

1) Birincisi, hövzənin və panelin ətraf qaynağıdır, buna tikiş qaynağı da deyilir (alt qaynaq).

Onun üstünlüyü gözəl görünüşüdür. Ciddi müalicədən sonra qaynaqları tapmaq asan deyil və lavabonun səthi düz və hamar olur. Dezavantaj odur ki, bəzi istehlakçılar onun möhkəmliyinə şübhə edirlər. Əslində, mövcud qaynaq texnologiyası əsasən alt qövs qaynağı və ən qabaqcıl ədədi nəzarət müqavimət qaynağı daxildir və keyfiyyət keçdi. Bu qaynaq üsulunun dezavantajı, çox material istehlak etməsi və iki polad plitəni yumruqlamaqdır.

2) Digəri, iki tək hövzənin birinə qaynaq qaynağıdır ki, bu da qaynaq qaynağıdır.

Üstünlük ondan ibarətdir ki, hövzə və panel tam şəkildə uzanır və formalaşır, bu da möhkəm və davamlıdır. Dezavantaj odur ki, qaynaq izləri asanlıqla görünür və düzlük bir az daha pisdir. Əslində, bəzi sözdə bir pilləli ikiqat çən lavaboları bir parça materialdan möhürlənmir, lakin iki tək hövzə ilə qaynaqlanır. Satın alarkən, arxa tərəfdən görünən iki lavabonun ortasında olan lehim birləşməsinə diqqət yetirə bilərsiniz. Bir boşqab iki lavaboya vurulur. Dünyada belə texnologiya yoxdur. Döş qaynaqlı qazan üçün ən çətin şey qazanın düz səthini təmin etməkdir. Əgər buna zəmanət verilə bilərsə, deməli bu, həqiqətən də ən yaxşı yoldur. Ümumi gərmə ilə eyni materialdan istifadə etdiyinə görə, birləşmiş uzanmanın dartılma problemini də həll edə bilər.

Lavabonun qaynaq keyfiyyəti lavabonun ömrünə təsir edən ən kritik amildir. Yaxşı qaynaq pas və lehimləmənin qarşısını ala bilər. Qaynaq hamar, hamar, sıx olmalıdır, yalançı qaynaq, pas ləkələri və çapıqlar olmamalıdır. Dərinliyi 18 sm-dən çox olan bütün qoşa hövzələr qaynaqlanır. İkili hövzəli çən eyni vaxtda 18 sm-dən çox uzandığından (çənin ümumi hündürlüyü və yan tərəfi deyil, tankın dərinliyi)), emal texnologiyasının həddi dərinliyidir.

2. Birdəfəlik formalaşdırma inteqral uzanma üsulu (əsasən tək yiv üçün istifadə olunur)

Paslanmayan poladdan olan lavaboların emalının bu üsulu nisbətən yüksək emal avadanlığı və qəliblər tələb edən bütöv bir material təbəqəsindən hazırlanır. Birdəfəlik formalaşdırma təbəqənin yüksək keyfiyyətini və çevikliyini tələb etdiyindən, ümumiyyətlə 0,8-1 mm qalınlığında paslanmayan polad təbəqə ilə zımbalanır. İnteqral qəliblərdən və idxal edilmiş punch press avadanlıqlarından istifadə edin. Bir atışlı qəlibləmə üsulunun istehsalında təbəqənin kənarının böyük kəsilməsi itkisi və qəliblərə və avadanlıqlara yüksək investisiya qoyulması səbəbindən maya dəyəri yüksəkdir. Buna görə də, bu üsulla istehsal olunan paslanmayan polad lavabo daha bahalıdır.

Birdəfəlik qəlibləmə istehsal prosesi çox populyardır və onun istehsal prosesi çətindir. Bu cür istehsal texnologiyası çox tələbkardır və bir parça formalaşdırma prosesi yüksək polad təbəqə materialı tələb edən xüsusilə vacib bir prosesdir. Bu, hövzə gövdəsinin qaynaqlanması nəticəsində yaranan sızma problemini həll etdi ki, qaynaq müxtəlif kimyəvi mayelərin (məsələn, yuyucu vasitə, paslanmayan polad təmizləyici və s.) korroziyasına tab gətirə bilməz. Ancaq bir boşqabın lavaboya yuyulmasında bir çox çatışmazlıq var, məsələn:

1) Yaranan lavabonun ümumi qalınlığı qeyri-bərabərdir, nisbətən nazikdir, əsasən təxminən 0,7 mm-dir. Bu texnologiya hazırda aradan qaldırılmayıb, lavabonun dibi çox nazikdir və daha yaxşı hövzə qalınlığı 0,8-1,0 mm olmalıdır.

2) Lavabo çox dərin ola bilməz. Çox dərin olduğundan, lavabonun divarı çox nazik və qırıq olacaq və çox dayaz su asanlıqla çölə sıçrayacaq ki, bu da istifadə etməkdə çətinlik yaradır.

3) Uzanan su çənləri ümumiyyətlə 1200 dərəcədən yuxarı temperaturda yüksək temperaturda tavlama tələb edir. Belə müalicədən sonra su anbarının sərtliyi təbii olaraq zəifləyir və su anbarının sərtliyi mütləq pozulur.

4) Kənarların işlənməsi baxımından, ümumi uzanan hövzə ümumiyyətlə bir qatlı flanşdır. Bir tərəfdən quraşdırma işçisinin əllərini kəsmək çox mümkündür. Ən əsası odur ki, "möhkəmləndirici qabırğa" yoxdur və çəki kifayət qədər yaxşı deyil. Eyni zamanda, suyun sızdırmazlığının təsirinə nail olmaq çətindir.

5) Ümumi uzanan panelin düz olması çətindir.

6) Xərc çox yüksəkdir. Materiallara və proseslərə olan son dərəcə yüksək tələblərə görə, bir hövzənin qiyməti faktiki olaraq artır.

Birdəfəlik formalaşdıran lavabonun üstünlüyü ondan ibarətdir ki, material qaynaqlı hövzədən daha yaxşıdır, proses mürəkkəbdir və emal çətindir. Lavabonun qaynaq prosesi sadədir və boşqab bir anda yaxşı əmələ gəlmir, lakin nisbi qiymət bir az daha ucuzdur və alt lövhənin qalınlığı da birdəfəlik formalaşdırmadan daha qalındır. Sadə dillə desək, qaynaqlı lavabo ilə tək parçalı lavabo arasında istifadə baxımından heç bir fərq yoxdur. Bununla belə, texnoloji səbəblərə görə, inteqrasiya olunmuş paslanmayan polad lavabo çox dərinləşdirilə bilməz və suyun sıçraması problemi var. İnteqrasiya edilmiş lavabonun ən görkəmli üstünlüyü ondan ibarətdir ki, hövzənin qaynaq boşluğu səbəbindən müxtəlif kimyəvi mayelər (məsələn, yuyucu vasitələr, paslanmayan polad təmizləyicilər və s.) Amma bu üstünlüyün artıq zəmanət müddəti uzun olduğu üçün heç bir üstünlüyü yoxdur.

Səth müalicəsi

Hal-hazırda paslanmayan polad lavabolar üçün dörd növ səthin təmizlənməsi prosesi mövcuddur: biri buzlu (fırçalanmış), digəri qumlama (mat mirvari gümüşü səth), üçüncüsü cilalama (güzgü) və dördüncüsü kabartmadır.

1. Frosting (tel çəkmə)

Hal-hazırda, paslanmayan poladdan lavabo emalı sənayesində ən çox istifadə edilən səthi təmizləmə prosesi buzlanmadır (tel çəkmə). Bəzi istehsalçılar dondurma prosesini olduqca sadə edirlər və dəyəri də aşağıdır. Cilalamaq üçün sadəcə daşlama çarxından istifadə edin. Belə müştərilərin materialın səthinə çox yüksək tələbləri yoxdur. Bir neçə dəfə cilalandıqdan sonra kiçik bir səth qüsuru aradan qaldırılır.

Hazırda Wuxi və Zhejiangdakı bəzi paslanmayan polad paylama bölmələri paslanmayan poladdan lavabo emalı müəssisələri üçün ərəfəni yüksəldən bütün rulonlu yağ üyütmə avadanlığını təqdim etdi. Məhsulun səthinin keyfiyyətinə daha çox diqqət yetirmək lazımdır. Təbii ki, bütün rulonun yağla frezelənməsi həm də materialın səth keyfiyyətinin, o cümlədən müştərinin tələb etdiyi səthin emal tərzinin, fakturanın istiqamətinin və s.-nin yoxlanılmasıdır.Bu emalda asan görünən qüsurlar proses rəng fərqi zolağı, vibrasiya nümunəsi və emal zamanı kəmərin bağlanması və ya dəyişdirilməsi nəticəsində yaranan boşluq və nümunənin dərinliyidir.

2. Qumlama (mat mirvari gümüşü səth)

Qumlamadan sonra paslanmayan poladdan hazırlanmış lavabonun təsiri mirvari matdır. Onun üstünlüyü yağa yapışmaması və çox gözəl olmasıdır. Bu səthin təmizlənməsi prosesi Avropada çox məşhur və dəbdədir. Bəzi məişət cihazlarının səthi müalicəsində demək olar ki, bütün ixrac istehsalçıları bu emal tərzini qəbul edirlər. Qumlama işində əsasən şüşə muncuqlardan istifadə edilir, sonra isə səthin kimyəvi təmizlənməsi.

3. Cilalama (güzgü)

Cilalama (güzgü) ilk günlərdə geniş istifadə olunan səthi müalicə üsuludur. Bununla belə, istər başlanğıcda əl ilə cilalamaya, istərsə də sonradan mexaniki cilalamaya əsaslansa da, hamar və əks etdirən səthin arxasınca getdi. Səth nə qədər düzdürsə, əks olunma dərəcəsi bir o qədər yüksəkdir. Cilalama materialın özünə yüksək tələblərə malikdir və emal zamanı səthin keyfiyyətinə nəzarət etmək çətindir, həm də cızmaq ən asandır. Və uzun müddətdən sonra güzgü effekti yox olur.

4. Qabartma

Qabartma üslubu naxışlı materialdan hazırlanmışdır. Yerli polad zavodlarında bu materialın ehtiyatı yoxdur və bu materialın istehsal texnologiyası bütün polad zavodlarında mövcud deyil, buna görə də onun dəyəri nisbətən yüksəkdir. Kabartma materialı çox aşınmaya davamlıdır. Şəxsən mən hesab edirəm ki, əgər bu materialın populyarlığı digər səthlə işlənmiş materiallar kimi məşhur ola bilsə, o, bazar tərəfindən də tanınacaq.

Paslanmayan poladdan lavabonun xüsusi formalaşma prosesi

1. Stretch formalaşdırılması

1) Maşın: lövhəni uzatmaq üçün ümumiyyətlə daha böyük tonajlı hidravlik presdən (200T) və ya daha çox istifadə edin.

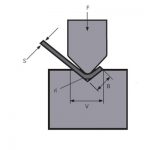

2) Kalıp: Bucaq çox düz olmamalıdır, ümumiyyətlə birbaşa φ10-dan yuxarı, struktur ağlabatan olmalıdır.

3) Material: Ümumiyyətlə, lövhənin qalınlığının 0,8-1,0 mm arasında olması tələb olunur. Bu diapazonu keçərsə, hətta 500T hidravlik pres də zəif olacaq.

4) İstilik müalicəsi: Ümumi uzanan su anbarı ümumiyyətlə uzandıqdan sonra daxili gərginliyi aradan qaldırmaq üçün adətən 1200 dərəcədən yuxarı bir temperaturda yüksək temperaturda yumşaldıcı müalicəyə ehtiyac duyur.

5) Səthin işlənməsi: tel çəkmə, cilalama, cilalama (ümumiyyətlə hamar).

6) Proses: Çəkmə yağını kalıba əlavə etdikdən sonra boşqab hamar bir şəkildə uzadıla bilər, formalaşdıqdan sonra yumşaldıcı müalicə və səth müalicəsi.

2. Əl qəlibləmə

1) Maşın: ümumiyyətlə əyləc əymə maşını, formalaşdırmaq üçün hidravlik pres və qaynaq üçün arqon qövs qaynaq maşını istifadə edin.

2) Qurğular: əyilmə qurğuları, hidravlik pres qəlibləri.

3) Material: Proses əyilməni qəbul etdiyi üçün plitənin qalınlığı məhdud deyil və ümumiyyətlə iqtisadiyyata uyğun olaraq məqbul bir qalınlıq qəbul edilir.

4) Qaynaq: Materialın qalınlığına görə müxtəlif qaynaq cərəyanları seçilə bilər, məsələn, 220A-dan aşağı olan qaynaq cərəyanı 1,2 mm üçün istifadə olunur.

5) Səthin işlənməsi: tel çəkmə, cilalama, cilalama (ümumiyyətlə hamar).

6) Proses: Ümumiyyətlə ilk olaraq vərəq bükülür və formalaşdırılır, sonra yan tikişlər origami qutusu kimi qaynaq edilir və sonda səth müalicəsi aparılır.